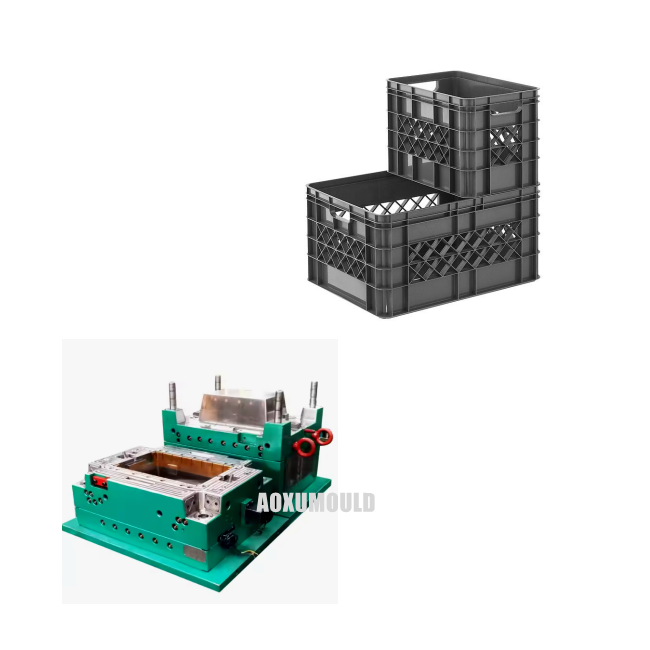

Especificações de molde

|

Nome do molde |

Molde de caixa de armazenamento de plástico empilhável |

|

Material do produto |

Polietileno HDPE |

|

Tamanho do produto |

L 570 x W 370 x H 205mm |

|

Peso do produto |

1,57 kg |

|

Material de molde para cavidade &. Essencial |

P20/718H/H13 |

|

Nos da cavidade |

1 cavidade |

|

Sistema de injeção |

Corredor quente |

|

Máquina de injeção adequada |

650T |

|

Tamanho do molde |

850x580x900mm |

|

Peso do molde |

3200kg |

|

Vida útil do molde |

Mais de 500, 000 pcs |

|

Prazo de entrega |

55 dias |

Por que precisamos de mofo para caixas de armazenamento plástico?

Precisamos fazer um molde para caixas de plástico por vários motivos.

1. Um molde fornece à caixa plástica sua forma específica. Permite a criação de um design consistente e preciso. Por exemplo, se você deseja que todas as caixas tenham os mesmos compartimentos de tamanho e dimensões externas para empilhar perfeitamente, o molde garante essa uniformidade.

2. Permite a produção em massa. Depois que o molde é feito, muitas caixas de armazenamento plástico idênticas podem ser produzidas de maneira rápida e eficiente. Isso é muito mais prático do que tentar moldar cada caixa manualmente, o que seria muito tempo - consumindo e levaria a muita variação nos produtos.

3. A qualidade do produto acabado pode ser melhor controlada com um molde. O molde pode ser projetado para criar uma caixa com a espessura e a resistência certas nas áreas necessárias, tornando a caixa mais durável e adequada para o objetivo pretendido.

Como fazerMoldagemCaixas de armazenamento plástico?

Como projetar um molde de caixa de armazenamento plástico?

1. Análise do produto

• Entenda minuciosamente os requisitos de forma, tamanho e estrutura da caixa de armazenamento. Considere detalhes como altura, comprimento, largura e quaisquer recursos especiais, como alças, compartimentos ou elementos de empilhamento.

• Analise a capacidade de carga e o uso pretendido da caixa para determinar as áreas de espessura e reforço apropriadas da parede. Por exemplo, se a caixa deve manter itens pesados, poderão ser necessárias paredes mais grossas.

2. Seleção de tipo

• Decida entre um molde de duas placas ou um molde de três placas. Um molde de duas placas é mais simples e mais comumente usado para partes menos complexas. Um molde de três placas pode ser melhor para peças com recursos que requerem um bloqueio mais complexo, como moldes de cavidade múltipla para produção de alto volume.

3. Cavidade e design de núcleo

• Projete a cavidade para formar a forma externa da caixa e do núcleo para moldar a parte interna. Verifique se há ângulo de rascunho suficiente (geralmente 1 - 3 graus) nas paredes laterais para permitir uma ejeção fácil da peça do molde.

• Considere a localização de quaisquer inserções ou recursos como chefes ou dobradiças de parafusos e projete a cavidade e o núcleo para acomodá -los com precisão.

4.Gating System

• Escolha um método de bloqueio apropriado. Para caixas de armazenamento de plástico, o bloqueio de borda ou o bloqueio de corredor e o corredor pode ser considerado. O bloqueio de borda é uma opção simples que permite que o plástico fundido entre na cavidade do molde da borda. Os sistemas quentes - corredores podem reduzir o desperdício de materiais e proporcionar um melhor controle sobre o processo de injeção.

• Calcule o tamanho da porta com base nas características de volume e fluxo do material plástico para garantir o preenchimento uniforme da cavidade do molde.

5. Sistema de resfriamento

• Projete um sistema de refrigeração eficiente para reduzir o tempo de ciclo. Os canais de resfriamento geralmente são perfurados nas placas de molde perto da cavidade e do núcleo. O layout dos canais deve ser tal que fornece resfriamento uniforme em toda a peça para evitar deformação.

• Considere o uso de defletores ou bolhas nos canais de resfriamento para obter um resfriamento mais eficaz de áreas com seções mais grossas.

6. Sistema de Ejeção

• Selecione um mecanismo de ejeção apropriado, como pinos de ejetor, placas de stripper ou ejeção de ar. Os pinos do ejetor são comumente usados e devem ser colocados em áreas que possam fornecer força suficiente para empurrar a parte para fora do molde sem deformá -la.

• Calcule a força de ejeção necessária com base na geometria da peça e no atrito entre o plástico e a superfície do molde.

7. seleção de material

• Escolha um material de molde que possa suportar as altas pressões e temperaturas de injeção. Os materiais comumente usados incluem aços de ferramentas como P20 ou H13. A escolha depende de fatores como o volume de produção, o tipo de plástico que está sendo usado e o acabamento da superfície necessário.

8. Design de tolerância e precisão

• Defina tolerâncias apropriadas para as dimensões da cavidade e do núcleo do molde para garantir que a caixa de armazenamento produzida atenda às especificações necessárias. Considere fatores como encolhimento do material plástico durante o resfriamento.

• Use técnicas de usinagem de precisão e métodos de controle de qualidade durante o processo de fabricação de moldes para atingir o nível de precisão desejado.

O tipo de aço para molde de caixa de armazenamento plástico

Quando se trata de tipos de aço para moldes de caixa de armazenamento plástico, várias opções são comumente usadas:

1.P20 Aço

Características: é um aço pré -endurecido com boa máquinabilidade. Tem um equilíbrio relativamente bom de dureza e resistência. A dureza normalmente varia de 28 - 36 hrc.

Vantagens: pode suportar bem as pressões da injeção durante o processo de moldagem. É adequado para produção de peças plásticas de alto volume médio - a alto volume, como caixas de armazenamento. O acabamento da superfície alcançado com aço p20 pode ser muito bom após o polimento adequado, o que é benéfico para a aparência das caixas moldadas.

Limitações: Para uma produção extremamente alta - volume ou ao usar plásticos muito abrasivos, ele pode usar mais rapidamente do que alguns aços de desempenho mais altos.

2.H13 Aço

Características: H13 é um aço de ferramenta de trabalho quente. Possui excelente resistência ao calor e pode suportar as altas temperaturas associadas a ciclos repetidos de injeção plástica. Tem uma dureza em torno de 48 - 52 hrc após tratamento térmico.

Vantagens: é muito durável e pode lidar com a moldagem por injeção de pressão alta. Isso o torna uma ótima opção para moldes de caixa de armazenamento de tamanho grande ou complexos, onde o molde está sob estresse significativo. Ele também tem boa resistência à fadiga térmica, o que é importante para os moldes usados continuamente.

Limitações: é mais caro que o aço p20 e requer tratamento térmico mais cuidadoso durante o processo de fabricação para atingir suas propriedades ideais.

3.718 Aço

Características: 718 aço é um aço de liga de cromo - níquel - molibdênio. Tem alta resistência e boa estabilidade dimensional. A dureza pode ser ajustada de acordo com os requisitos específicos através do tratamento térmico adequado.

Vantagens: fornece excelente polimento, portanto, as peças moldadas têm uma superfície suave e brilhante. É adequado para moldar caixas de armazenamento plástico que requerem uma aparência de alta qualidade. Ele também tem uma boa resistência ao desgaste e corrosão, o que ajuda a prolongar a vida útil do molde.

Limitações: semelhante ao H13, é relativamente caro e o processo de fabricação precisa ser controlado com precisão para fazer pleno uso de suas propriedades.

Quanto tempo dura o molde?

A vida útil de um molde de caixa plástica pode variar significativamente, dependendo de vários fatores.

Se o molde for feito de aço de alta qualidade, como o H13 e estiver bem - mantido e usado para plásticos relativamente menos abrasivos, pode durar centenas de milhares a mais de um milhão de ciclos de injeção. Por exemplo, em uma instalação de produção bem executada, onde o molde é usado para produzir caixas de armazenamento comuns feitas de polietileno ou polipropileno, e com cuidados adequados, como limpeza regular, lubrificação e controle de temperatura, o molde pode durar 500, {{{{{{{{{{ 5}} ciclos ou mais.

No entanto, se o molde for feito de um material de grau mais baixo, ou se for usado para moldar plásticos com enchimentos abrasivos, ou se for submetido a manuseio inadequado (como pressão de injeção acima, resfriamento que causa deformação ou ejeção insuficiente liderando Para se separar durante a remoção), sua vida útil pode ser muito mais curta. Em casos extremos, um molde pode durar apenas alguns milhares de ciclos antes que o desgaste significativo, a rachadura ou outros danos o torna inutilizável.

Pacote &. Entrega

Componentes do molde

Aço do mofo

Sistema de corredor quente

Peças padrão

Como armazenar moldes de plástico?

1. Limite antes do armazenamento

Limpe completamente o molde para remover qualquer plástico residual, sujeira ou detritos. Use agentes de limpeza adequados adequados para o material do molde. Por exemplo, para moldes de aço, você pode usar um detergente suave e uma escova macia - cerdada para limpar qualquer partículas plásticas aderidas.

Certifique -se de limpar os canais de resfriamento também. Lave -os com uma solução de limpeza e secando -os completamente para impedir o crescimento de ferrugem ou molde.

2.Plique um revestimento protetor

Aplique uma ferrugem - revestimento preventivo nas superfícies do molde, especialmente se for feito de metal. Existem várias ferrugens comerciais - óleos preventivos disponíveis. Cubra toda a cavidade do molde, núcleo e outras peças de metal para formar uma barreira protetora contra a umidade e a oxidação.

3.Para moldes com superfícies polidas, use um revestimento não abrasivo para preservar o acabamento. Isso ajuda a manter a qualidade da superfície do molde, o que é importante para a qualidade dos produtos de caixa plástica subsequente.

Ambiente de armazenamento adequado

Armazene o molde em uma área seca, fria e bem -ventilada. Evite armazená -lo em um local com alta umidade, pois isso pode levar à formação de ferrugem. Um nível de umidade relativo abaixo de 60% é geralmente ideal.

Coloque o molde em uma superfície plana e estável ou em racks de armazenamento adequados. Evite empilhar objetos pesados no topo do molde para evitar a deformação. Se possível, use racks de armazenamento específicos que suportem a forma e a distribuição de peso do molde.

4.Label e inventário

Rotule claramente o molde com informações como seu número de peça, o tipo de caixa plástica para a qual foi projetado e a data do último uso ou manutenção. Isso ajuda em fácil identificação e recuperação.

Mantenha um registro de inventário de todos os moldes armazenados, incluindo seu local de armazenamento, condição e quaisquer acessórios associados ou peças de reposição.

Feedback dos clientes

Perguntas frequentes

P: Quais fatores precisam ser considerados no design do molde?

R: Os requisitos do produto, como tamanho, forma, força estrutural e método de desmoldamento da caixa, bem como os fatores do processo de moldagem, como fluxo de material, resfriamento e ventilação, devem ser levados em consideração. Além disso, considerações de custo e eficiência da produção são necessárias para um design abrangente.

P: Quais materiais geralmente são usados para fazer moldes de caixa de armazenamento de plástico?

R: O material de molde comumente usado é aço, como P20, 718H, H13, SKD61, etc. Esses materiais têm boa resistência ao desgaste, alta dureza e excelente estabilidade térmica.

P: Como garantir a qualidade dos materiais de mofo?

R: Selecione um fornecedor de materiais regular e verifique os certificados de qualidade do material, como relatórios de materiais e relatórios de tratamento térmico. Realize inspeções sobre os materiais, incluindo testes de dureza e análise metalográfica, para garantir que atendam aos requisitos de projeto.

P: Como a precisão da usinagem do molde afeta a qualidade da caixa de armazenamento de plástico?

R: A precisão da usinagem afeta diretamente a precisão dimensional, a qualidade da aparência e o desempenho da montagem da caixa. A usinagem de molde de alta precisão pode garantir o tamanho preciso e consistente da caixa, com uma superfície lisa e sem defeitos como rebarbas e flash, melhorando a qualidade e o desempenho da caixa.

P: Como garantir a precisão da usinagem do molde?

R: Empregue equipamentos e técnicas de processamento avançado, como centros de usinagem CNC e usinagem de descarga elétrica. Durante o processo de usinagem, siga estritamente os requisitos de projeto e use equipamentos de medição de precisão para realizar a detecção e ajuste em tempo real das dimensões críticas do molde.

P: O que deve ser feito se as linhas de solda aparecerem durante o processo de moldagem por injeção?

R: As soluções podem ser solicitadas a partir de quatro aspectos: mofo, equipamentos, matérias -primas e processo. Para o molde, ajuste a temperatura do molde adequadamente, modifique a largura do corredor, a seção transversal e a posição do portão e expanda o canal de ventilação. Para o equipamento, estenda o ciclo de moldagem ou substitua a máquina por uma capacidade de plastificação maior. Para as matérias -primas, verifique se eles estão secos e evite adicionar aditivos líquidos, e lubrificantes ou estabilizadores apropriados podem ser adicionados. Para o processo, aumente a pressão e o tempo da injeção, ajustem a velocidade da injeção e minimize o uso de agentes de liberação de molde.

P: Que problemas serão causados por desabafar de mofo durante a moldagem por injeção?

R: Isso levará a dificuldades no preenchimento de fusão, resultando em volume insuficiente de injeção e incapacidade de preencher a cavidade. A alta pressão também será formada na cavidade, permitindo que o gás entrasse no plástico, causando defeitos de qualidade, como vazios, poros, estruturas soltas e estrias de prata, afetando as propriedades mecânicas e a qualidade da aparência da parte plástica.